联系我们

销售电话:400-880-6743

咨询电话:15000587276

Q Q:moyanalloy@163.com

航空用钛合金研究进展

来源: 上海牧岩 阅读量:

航天飞机是最主要的、应用范围最广的航空器。钛是飞机的主要结构材料,也是航空发动机风扇、压气机轮盘和叶片等重要构件的首选材料,被誉为“太空金属”。飞机越先进,钛用量越多,如美国F22 第四代机用钛含量为41%(质量分数),其F119 发动机用钛含量为39%,是目前用钛含量最高的飞机。钛合金研究起源于航空,航空工业的发展也促进了钛合金的发展。航空用钛合金的研究一直是钛合金领域中最重要、最活跃的一个分支,但其发展也极其艰辛,如人们花费十几年的精力克服航空发动机用钛合金的“热障”问题。

1 钛合金的分类

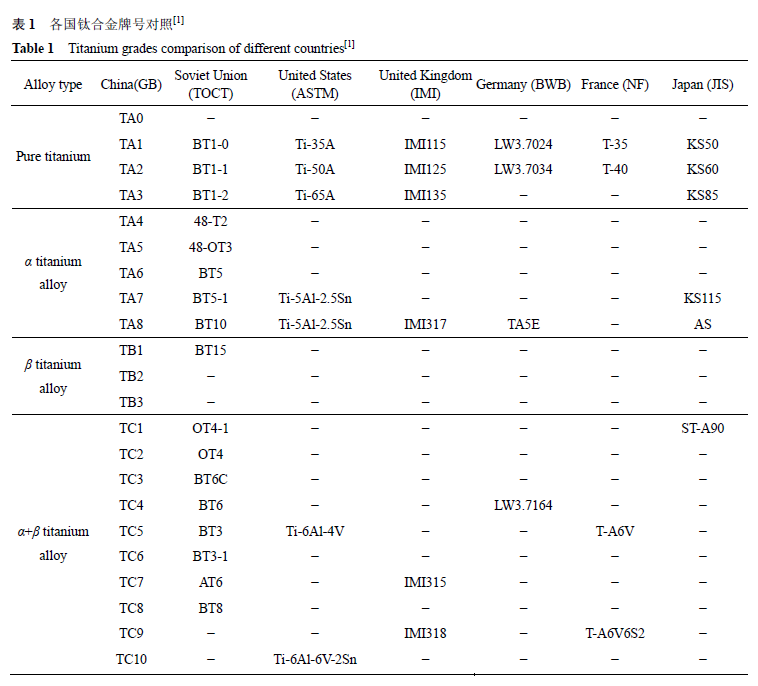

美、英、俄、法、日等国钛合金的分类多为厂家自定,名目繁多。某些公司直接采用元素的化学符号和数字代替所加合金元素及其含量命名, 如Ti-6Al-4V(相当于我国的TC4),各国牌号对照及化学成分如表1 所列。按相组成钛合金可分为:密排六方结构(HCP)的α 型钛合金(包括近α 型合金)—即国内牌号TA、两相混合的α+β 型钛合金—即国内牌号TC和体心立方结构(BCC)的β 型钛合金(包括近β 型合金)—即国内牌号为TB。

1.1 α 型钛合金

退火状态以α 钛为基体的单相固溶体合金为α 型钛合金,它主要含Al、Sn 等元素。Al 能增加合金的抗拉和蠕变强度,减小钛合金的密度,提高比强度,是钛合金中重要的合金元素。为了最大限度地发挥铝的固溶强化作用,避免因过量Al 引起合金脆化,高温钛合金的合金化工作应遵循ROSENBERG[11]提出的当量经验公式,只有这样才能保证合金在提高耐热强度的同时保持良好的热稳定性。α 钛合金中的这些元素通过在相变温度下抑制相变或者提高相变温度而起到稳定作用。与β 型钛合金相比,α 型合金具有良好的抗蠕变性能,强度、可焊性以及韧性,是高温下使用的首选合金。同时,α 型合金不存在冷脆性,它也适合在低温环境中使用,扩大了其应用范围。α型合金锻造性较差,容易产生锻造缺陷,可通过减少每道次加工率和频繁热处理来控制锻造缺陷。α 基体为稳定相,对于给定成分合金而言,其性能变化主要是晶粒大小的变化,因为屈服强度和抗蠕变强度均与晶粒大小、变形时储存的能量有关。α 型钛合金不能通过热处理来提高强度,退火后强度基本无变化或少有变化。有些合金含有较多的Al、Sn、Zr 及少量的β 稳定元素(一般小于2%)。尽管这些合金中含有β 相,但基体主要由α 相组成,在热处理敏感性和加工性能上都与α 型合金很接近,被称为近α 型钛合金。近α 型合金是在人们认识到采用固溶合金元素强化α 基体可以得到高的蠕变强度基础上开发的,大多数近α 型合金因具有较好的热稳定性,现在已成为高温钛合金的重要合金种类。它的强化机制是β 相中原子扩散快,易于发生蠕变,β 稳定元素还有抑制α 相脆化的作用(即延缓α 中形成有序相的过程)。

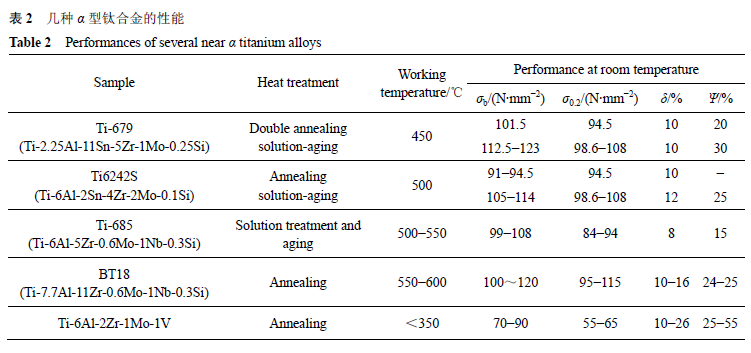

常见的α 型钛合金(包括近α 型合金)有Ti811(Ti-8Al-1Mo-1V)、Ti-6Al-2Zr-1Mo-1V、Ti-679(Ti-2.25Al-11Sn-5Zr-1Mo-0.25Si)、BT18(Ti-7.7Al-11Zr-0.6Mo-1Nb-0.3Si)和Ti6242S (Ti-6Al-2Sn-4Zr-2Mo-0.1Si)等,其成分和性能如表2 所列。

1.2 α+β 型钛合金

为提高钛合金的强度和韧性,人们研制出α+β 型钛合金。与其他钛合金相比,α+β 合金中同时加入α稳定元素和β 稳定元素,使α 和β 相得到强化。α+β合金具有优良的综合性能,如其室温强度高于α 合金的,热加工工艺性能良好,可以进行热处理强化,因此适用于航空结构件。α+β 型钛合金退火组织为α+β相,β 相含量一般为5%~40%。但其组织不够稳定,使用温度最高只能到500 ℃,焊接性能和耐热性低于α 型钛合金。

α+β 型钛合金主要有TC4(Ti-6Al-4V)[26]、TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)、TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si) 、TC17(Ti-5Al-2Sn-2Zr-4Mo-4Cr)、TC19(Ti-6Al-2Sn-4Zr-6Mo) 和TC21(Ti-6.2Al-2.8Mo-2Nb-2Sn-2.1Zr-1.3Cr)等。其中TC11 合金也被称为近β 合金。ZHOU[31]提出了一种TC11 合金加工工艺,先将合金在低于β-转变温度15°下进行热处理,随后快速水冷,再经过高温和低温增韧强化热处理,获得一种新的显微组织。这种新组织基体由15%等轴α 晶粒、50%~60%层状α 晶粒和已转变完成的β 晶粒组成。其研究结果显示该合金表现出较高的抗疲劳性能,较长的蠕变疲劳寿命,高韧性和优良的高温服役性能,并且不降低塑性和热稳定性。

并且对该新工艺和强韧化机理的实验原理进行了讨论。该加工工艺实际应用的关键问题就是对温度的准确控制。这种TC11 钛合金加工工艺已应用于生产可靠的航空发动机压气机盘、旋转子和其他部件。

1.3 β 型钛合金

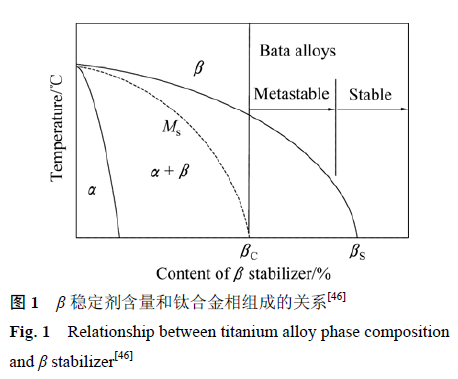

β 稳定元素含量足够高,且固溶处理后快速冷却β相保留至室温得到的合金称为β 型钛合金。按照稳定状态组织类型分类,β 钛合金可分为稳定型β 钛合金,亚稳型β 钛合金,如图1 所示。在图1 中,MS为马氏体相变温度线,βC 为亚稳型合金的β 稳定元素最低含量,βS 为稳定型合金β 稳定元素最低含量。

β 钛合金在固溶状态下冷成形性能良好,而且淬透性和热处理响应性也优良。常用的热处理方法是先固溶处理,然后在450~650 ℃时效,合金原β 基体上会析出细小的α 相,形成弥散分布的第二相,这就是β合金的强化机理。由于β 钛合金比其他类型钛合金在时效时析出更多的α 相,含有更多的α-β 相界面阻碍位错运动,因此β 钛合金的室温强度最高。

金属材料在变形和断裂过程中吸收能量的能力称为韧性,材料吸收的能量越多,韧性也就越好。断裂韧性是表示材料韧性的指标,反映材料对裂纹和其他尖锐缺陷扩展的抵抗能力。通常来说,钛合金的断裂韧性和强度呈反比趋势,即强度提高的同时断裂韧性下降。研究β 钛合金在航空航天工业的应用,需要设计同时具备良好强度和断裂韧性的显微组织以及加工工艺和热处理制度。合金成分和显微组织是决定β 钛合金断裂韧性的两个主要因素。合金成分决定合金中β 相的数量,也决定合金的类型和断裂韧性。显微组织的形态、数量、体积同样影响合金断裂韧性的高低。付艳艳等认为β 钛合金的β 稳定元素和中型元素Zr 可以提高合金的强度,降低断裂韧性。细小的β晶粒并不能有效提高时效态β 钛合金的强度,会降低Ti-15-3 合金的断裂韧性,但对β-C 和Ti-1023 合金的断裂韧性无明显影响。时效态β 钛合金的强度主要取决于时效析出的次生α 相的含量和尺寸,在含有同样初生α 相的情况下,细小的次生α 相可以显着提高合金的强度。初生α 相的粗化以及初生相从球状转变为片状会导致β 钛合金塑性降低,断裂韧性提高。β 钛合金的双态组织具有良好的强度、塑性和韧性的匹配。

β 钛合金之所以得到广泛的应用,也是因为其时效后具有其他类型的钛合金无法比拟的高强度和高塑性优势。同时,β 钛合金所具有的可热处理强化性和深淬透能力使得它逐渐代替α+β 两相钛合金成为用于飞机机身和机翼的首选结构材料,在航空航天工业中发挥着越来越重要的作用。

- 上一篇:高温合金应用及市场需求

- 下一篇:高温合金概况