联系我们

销售电话:400-880-6743

咨询电话:15000587276

Q Q:moyanalloy@163.com

异钢种(超级双相不锈钢SAF 2507-低碳钢)摩擦焊接头的表面粗糙度

来源: 上海牧岩 阅读量:

双相不锈钢(DSSs)是一种铁铬镍合金,该合金在室温条件下奥氏体和铁素体各占50%左右。双相不锈钢的双相显微组织有机地将使用单相奥氏体不锈钢或铁素体不锈钢时无法获得的良好性能结合在了一起,如高强度和良好的耐腐蚀性能。双相不锈钢SAF 2507适用于石油天然气领域、热交换器的管道、炼油厂、海水输送用的管道、传动轴以及在海水和其他含氯化物环境中承受较大力学载荷的产品。由于双相不锈钢和低碳钢具有良好的力学和物理性能,是一种用途广泛的材料。

在工程应用中和在一些特殊环境中,这两种金属材料间的异钢种焊接必须要遵守强制性焊接标准,确保焊接质量。在焊接这两种钢时采用的不同焊接技术中,人们更加喜欢采用摩擦焊,因为与熔焊工艺相比,摩擦焊工艺具有节省材料、焊接所需时间短、热影响区小的特点,并可把力学性能、物理性能和化学性能差异相当大的同钢种材料和异钢种材料焊接在一起。根据美国焊接协会的分类,摩擦焊接属于固相连接方式,在这种连接方式中,焊接是在低于基体材料熔点的温度完成的。摩擦焊中最为重要的参数是摩擦压力、锻压力、摩擦时间和旋转速度。摩擦焊接分为两类:连续焊和惯性焊。摩擦焊是当界面受到大的力产生摩擦时在固定和旋转部件间进行的。在界面产生的热迅速地在短轴向间距上将材料的温度提高到接近于熔点范围。

Sahin和Akatayi就碳钢和奥氏体不锈钢之间的异钢种摩擦焊进行了试验研究。Satyanarayanan等人研究了奥氏体不锈钢磨损表面的粗糙度对与铁素体不锈钢进行的异钢种摩擦焊接接头的影响。

他们发现当粗糙度增加到临界值时,缺口抗拉强度增大,然后呈现下降趋势。Kurt等人研究了摩擦焊焊接的低碳钢和青铜的异钢种接头,并报道称异钢种焊接接头的抗拉强度可达到基体金属强度的70%。Hascalik等人研究了摩擦焊接的AISI304奥氏体不锈钢-AISI 4340铁素体不锈钢的异钢种接头的疲劳行为和抗拉强度,他们的结论是在摩擦焊接过程中,随着旋转速度的增加,拉伸强度和疲劳寿命降低。Eder Padun Alves等人报道说采用摩擦焊焊接工艺焊接的AISI 304不锈钢和AA1050铝的异钢种接头的抗拉强度大于采用熔焊工艺焊接的AISI 304不锈钢和AA 1050铝的异钢种接头的抗拉强度。

在评估机械加工精度和机械加工性能时,表面粗糙度起着重要作用。而且表面粗糙度对预测部件的疲劳寿命和耐腐蚀能力至关重要。Ciftici研究了四种不同切割速度对AISI 304和AISI 316不锈钢表面光洁度的影响,他报导说,随着切割速度的增加,表面光洁度值降低,直到超出它们增加的最小值。

Ihsan Korkat等人报道说,在机加工奥氏体不锈钢过程中,随着切割速度的增加,表面粗糙度值降低。Philip和Chandamohan研究了进刀速度、切割速度和整体纹理对ASTM A 955 Grade5A钢和ASTM A955 Grade 4A双相不锈钢表面粗糙度的影响。他们发现切割速度对粗糙度的影响很大,随着切割速度的增加,表面粗糙度降低到最小值,然后增加。虽然到目前为止,有关异钢种材料的摩擦焊接文献很多,但是有关超级双相不锈钢(SDSS)和低碳钢(MS)的摩擦焊接文献却很少。本研究的目的是研究摩擦焊接的超级不锈钢和低碳钢的车削过程中切割速度对表面粗糙度的影响。

2.1 材料

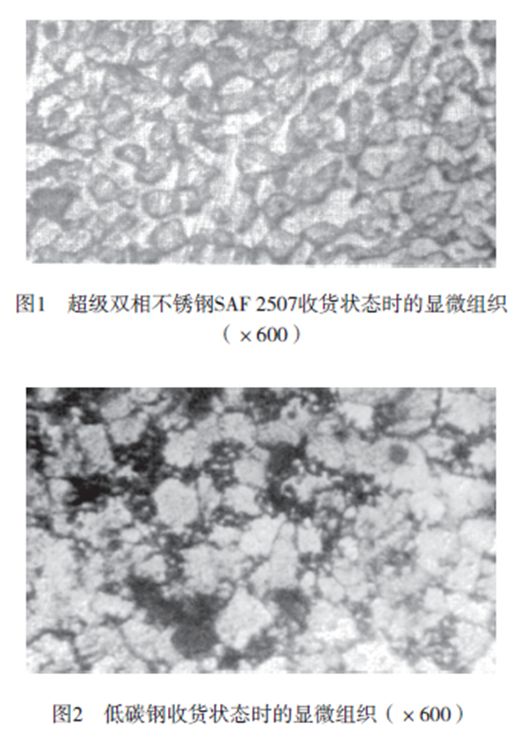

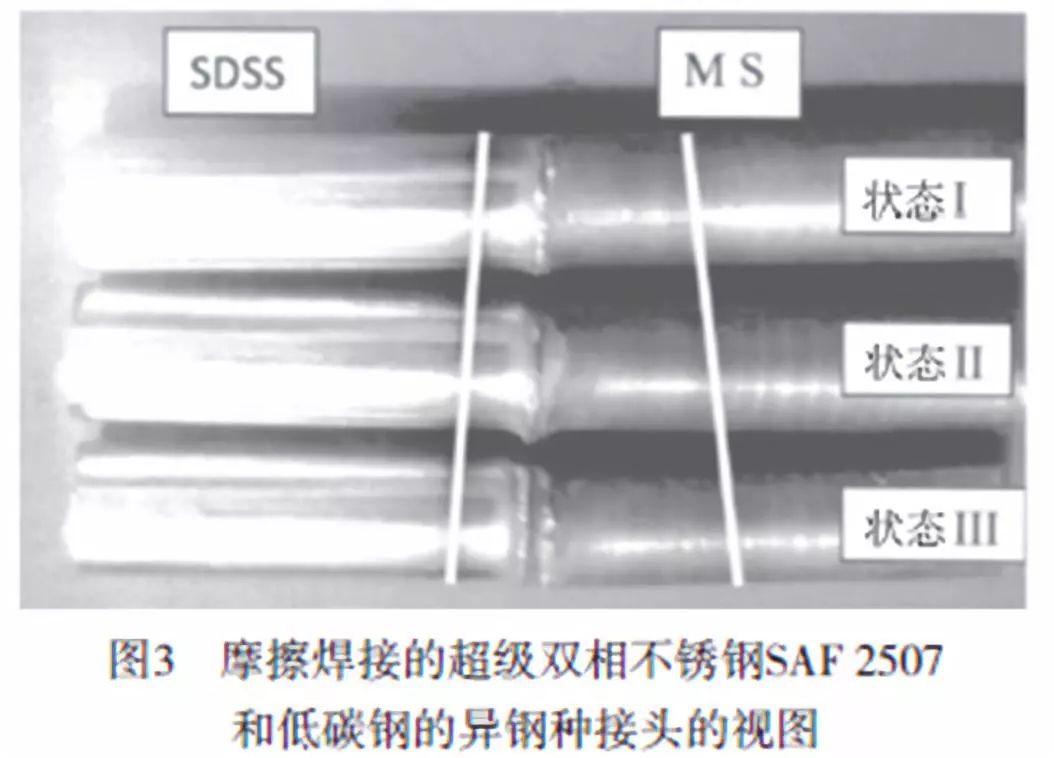

本研究中工件的材料是超级双相不锈钢(SDSS)SAF 2507和低碳钢(MS)。材料的尺寸为直径20mm,长度60mm的棒材。工件材料的化学成分见表1所示。化学成分测试采用了德国光谱仪公司2010年制造的金属光谱仪Spectromaxx。收货状态的双相超级不锈钢(SDSS)和低碳钢(MS)的显微组织见图1和图2所示。

2.2 摩擦焊接

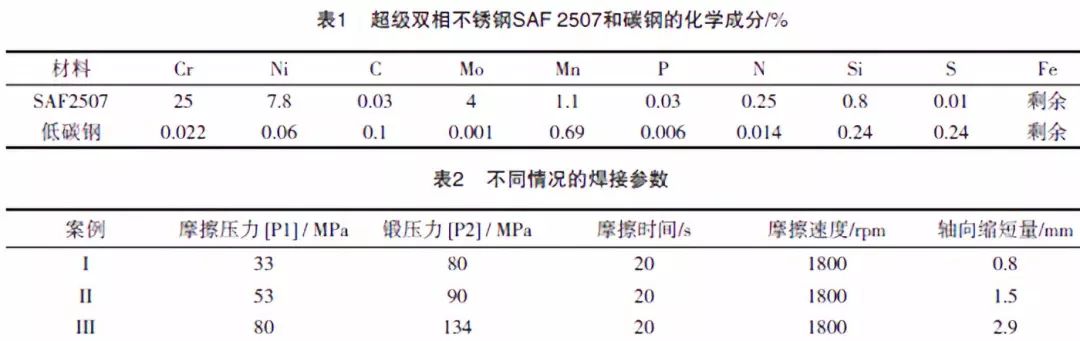

摩擦焊采用的是旋转速度为1800rpm的连续驱动摩擦焊工艺。使用的摩擦焊参数见表2所示。试样的轴向长度缩短量是通过在焊接前后测量不同材料的长度计算的。

图3所示为采用超级双相不锈钢SAF 2507和低碳钢摩擦焊接的异钢种焊接接头。

2.3 金相分析

为了检查显微组织,焊接试样要进行标准的金相制备。试样首先利用砂纸进行机械抛光,然后利用下列ASTM标准溶液进行化学侵蚀:(a)超级双相不锈钢SAF 2507化学侵蚀采用的是添加了少量HNO3和HCl的FeCl3饱和溶液,侵蚀时间为5分钟。(b)低碳钢化学侵蚀采用的是含98%水和2%HNO3的Nital溶液,侵蚀时间为15秒。

2.4 表面粗糙度(Ra)

机械切削试验(车削)采用的是TIC涂层硬质合金单刃刀具,切削速度分为三种,35m/min、65m/min和113m/min。切削时没有使用切削液(采用的是干车)。进刀速度和切割深度保持恒定,分别为0.11mm/rev和0.4mm。

分别为0.11mm/rev和0.4mm。表面光洁度采用的是Tyler-Hobson表面光洁度仪测量的(图4)。在摩擦焊接的(超级双相不锈钢和低碳钢)焊接接头的两面上的机加工表面的三个点进行测量,取得了平均值。将同等切削条件下的异钢种焊接接头的表面粗糙度与接收条件下的超级双相不锈钢和低碳钢筋的表面粗糙度进行了比对。

3.1 接收材料的表面粗糙度

图5所示为接收状态的超级双相不锈钢SAF2507和低碳钢以35m/min、 65m/min和113m/min三种不同切削速度切削时切削速度和表面粗糙度之间的关系。

在切削速度低时(3 5 m / m i n),低碳钢和超级双相不锈钢的表面粗糙度分别为2 . 9 μm和1.08μm。当切削速度增加到65m/min时,低碳钢和超级双相不锈钢的表面粗糙度分别增加到3.13μm和1.1μm。这是因为工件和工具接触面之间的摩擦增大所致。当切削速度更高为113m/min时,超级双相不锈钢的表面粗糙度逐渐达到1.26μm,但是低碳钢的表面粗糙度稍有降低,降低到2.08μm。

其原因可能是超级双相不锈钢天生较粘,使切屑很难从工件上分离下来。这就造成随着切削速度的增加表面粗糙度也增加。图6所示为利用113m/min的切削速度切削超级双相不锈钢时的切屑形态。

3.2 案例1异钢种(超级双相不锈钢和低碳钢)摩擦焊接头的表面粗糙度

图7所示为在以35m/min、 65m/min和113m/min三种不同切削速度切削中的最低摩擦焊接参数焊接时,切削速度与异钢种(超级双相不锈钢和低碳钢)焊接接头两侧表面粗糙度之间的关系。在切削速度为35m/min时,双相不锈钢侧和低碳钢侧上的表面粗糙度值分别为0.87μm和3.05μm。增大切削速度后双相不锈钢的表面粗糙度逐渐增加,在切削速度为113m/min时,表面粗糙度达到1.36μm。这可能是由于在增加切削速度时,减少了皱折形成趋势。图8和图9所示为以最低摩擦焊接参数焊接的双相不锈钢和低碳钢的焊接接头两侧热影响区的显微组织。

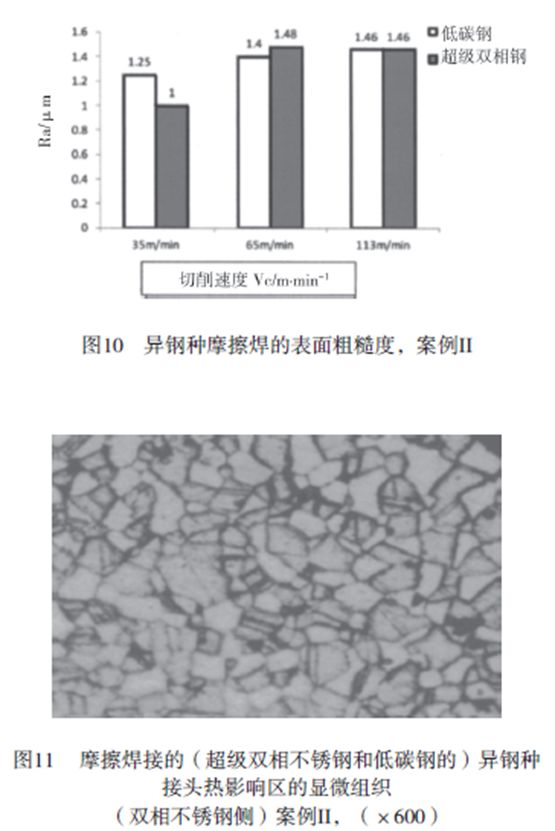

3.3 案例 II 异钢种(超级双相不锈钢和低碳钢)摩擦焊接头的表面粗糙度

图10所示为在以35m/min、 65m/min和113m/min三种不同切削速度,不同摩擦焊接超级双相不锈钢和低碳钢焊接接头两侧切削速度和表面粗糙度之间的关系。在以35m/min的速度车削摩擦焊接的(双相不锈钢侧和低碳钢)异钢种接头的双相不锈钢侧时,观察到的表面粗糙度为1μm。在把切削速度增加到65m/min时,表面粗糙度增大到1.48μm。进一步增大切削速度,表面粗糙度表明有少量降低。在低碳钢侧,切削速度和表面粗糙度之间的关系是线性的,在利用较低的切削速度进行机加工时,所获得的表面粗糙度较低。图11和12所示为异钢种(超级双相不锈钢和低碳钢)焊接接头的热影响区的显微组织照片。图中表明,超级双相不锈钢中的铁素体含量增加。

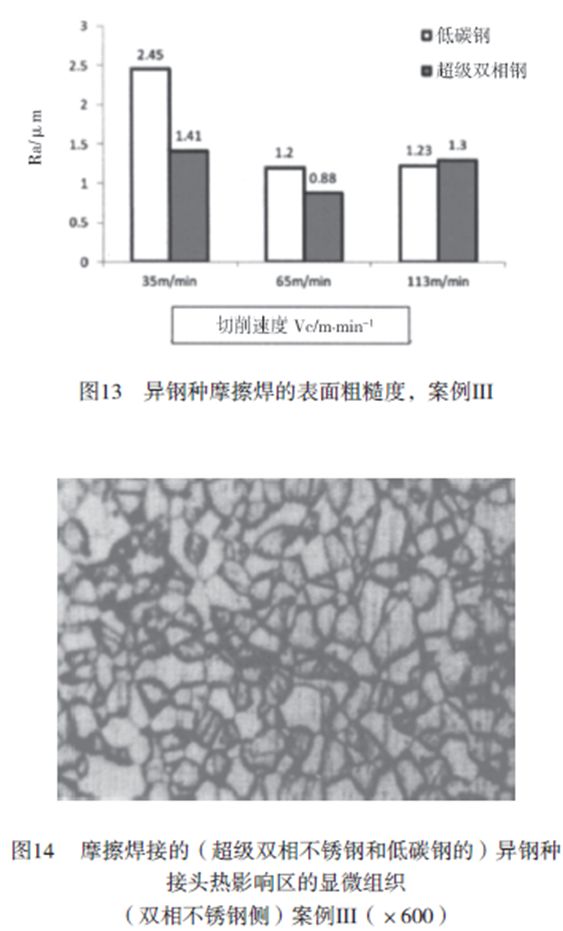

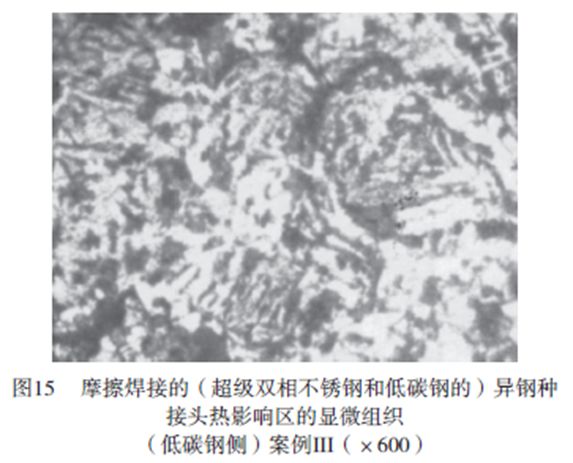

3.4 案例III异钢种(超级双相不锈钢和低碳钢)摩擦焊接头的表面粗糙度

图13所示为在以35m/min、65m/min和113m/min三种不同切削速度切削中用较高摩擦焊接参数焊接时,切削速度与异钢种(超级双相不锈钢和低碳钢)焊接接头两侧表面粗糙度之间的关系。在利用35m/min的速度车削时,双相不锈钢侧的表面粗糙度为1.41μm。随着切削速度的增加,表面粗糙度降低,达到其最小值0.88μm,然后增加。

在低碳钢侧,表面粗糙度也与超级双相不锈钢一样波动,在切削速度为65m/min时,表面粗糙度较低。

利用TIC涂层硬质合金单刃刀具对摩擦焊接的(超级双相不锈钢和低碳钢的)异钢种接头进行了干式车削测试。研究了切削速度对焊接接头两侧的表面粗糙度的影响。研究发现:

1)切削速度和摩擦焊接参数对机加工表面的表面粗糙度影响很大。

2)接收状态超级双相不锈钢的最低表面粗糙度(较好的表面光洁度)是利用较低的切削速度取得的,而接收状态低碳钢的较低表面粗糙度是利用较高切削速度取得的。

3)在利用最低摩擦焊接参数焊接(超级双相不锈钢和低碳钢的)异钢种接头并利用最低切削速度(35m/min)进行机加工的试样上可获得摩擦焊接的最低表面粗糙度。

4)在利用最高摩擦焊接参数焊接的(超级双相不锈钢和低碳钢的)异钢种接头并利用中等切削速度进行机加工的试样上可获得摩擦焊接的最低表面粗糙度。